Пластины с водяным охлаждением: ключевое решение для отвода тепла от мощных электронных устройств – всесторонний анализ принципов и областей применения.

2026-02-09

Пластина с водяным охлаждением, также известная как охлаждающая пластина или жидкостная охлаждающая пластина, представляет собой высокоэффективное устройство для рассеивания тепла, использующее жидкость (обычно воду или смесь воды и гликоля) в качестве охлаждающей среды для отвода тепла от электронных устройств с высокой плотностью теплового потока посредством принудительной конвекции и теплопроводности.

Основные принципы:

1.Теплопроводность: Тепловыделяющие устройства (такие как процессоры, графические процессоры и IGBT-транзисторы) находятся в тесном контакте с поверхностью охлаждаемой пластины через теплопроводящий интерфейсный материал, передавая тепло на подложку охлаждающей пластины.

2.Конвективная теплопередача: Приводимая в действие насосом, охлаждающая жидкость протекает по тщательно спроектированным каналам внутри охлаждающей пластины, отводя тепло от подложки охлаждающей пластины.

3.Теплопередача: Нагретая охлаждающая жидкость вытекает из охлаждающей пластины и поступает во внешний теплоотвод (с воздушным или жидкостным охлаждением), рассеивая тепло в окружающую среду. Затем охлажденная жидкость возвращается обратно в охлаждаемую пластину.

Основная конструкция :

Полная система водяного охлаждения пластин обычно включает в себя:

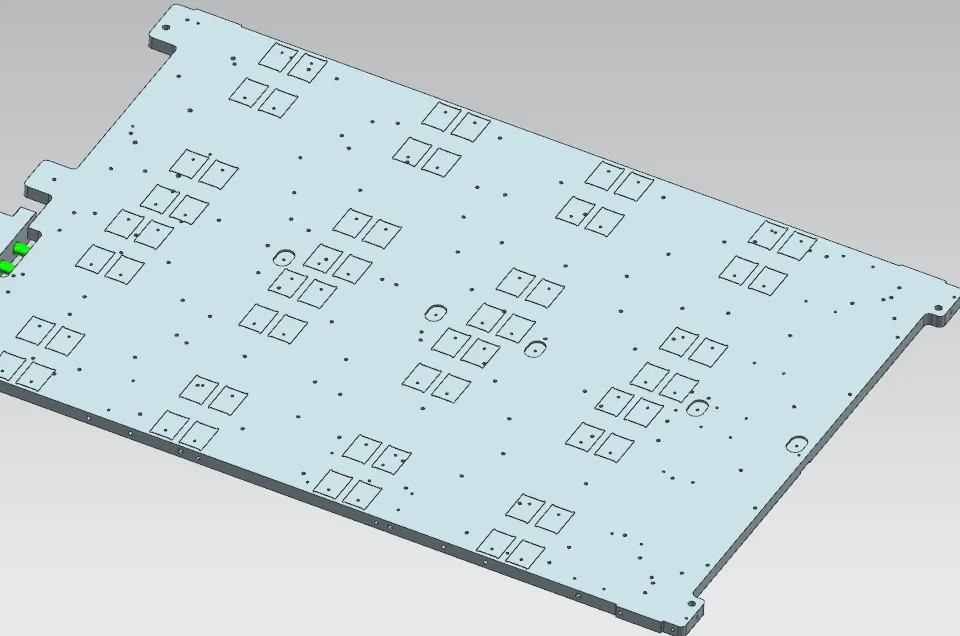

• Корпус холодной пластины: Основной компонент, состоящий из:

• Подложки: Плоской пластины, обычно изготовленной из металла (алюминия, меди), контактирующей с источником тепла.

• Крышки: Герметизирует холодную пластину, образуя закрытую полость.

• Внутренних каналов потока: Наиболее важный элемент конструкции, определяющий эффективность теплоотвода и перепад давления. Ниже перечислены распространенные типы.

• Входные/выходные соединители: Подключаются к внешним трубопроводам.

• Внешняя система циркуляции: Насосы, радиаторы, резервуары для воды, трубопроводы, охлаждающая жидкость и т. д.

Типы внутренних каналов потока (критические элементы конструкции):

Это основа технологии водяного охлаждения пластин, напрямую влияющая на равномерность теплоотвода, эффективность и перепад давления.

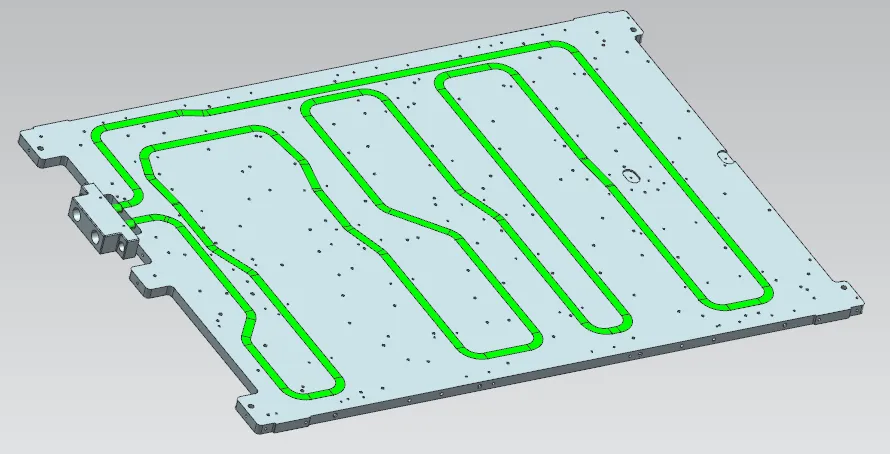

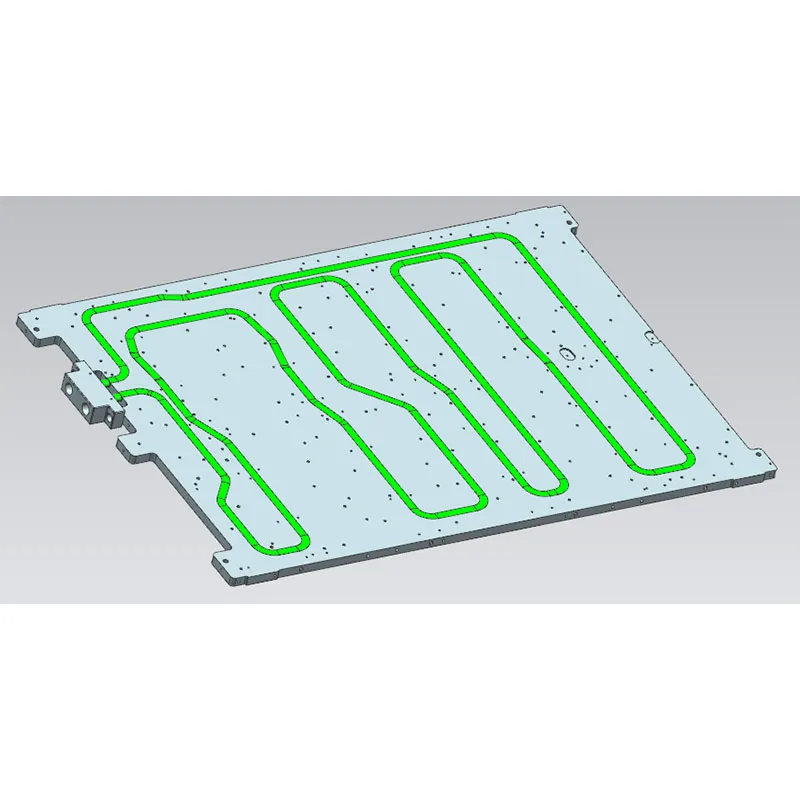

1. Прямоточные/змеевидные каналы потока:

Конструкция: Простые параллельные прямые каналы или змеевидные изгибы в одном канале.

Характеристики: Низкий перепад давления, но значительное повышение температуры охлаждающей жидкости, что потенциально может привести к неравномерной температуре поверхности охлаждающей пластины (холодный вход, горячий выход).

2.Параллельные каналы:

Структура: Вход разделен на несколько параллельных узких каналов через распределительную камеру, затем они сходятся в сборную камеру для оттока.

Характеристики: Многочисленные и короткие каналы, покрывающие большую площадь; равномерность температуры поверхности значительно лучше, чем у змеевидных каналов, что делает его наиболее распространенной конструкцией для современных охлаждающих пластин. Однако плохая конструкция распределения может привести к неравномерным расходам в каждом канале.

3.Канал с игольчатыми/столбчатыми ребрами:

Структура: Массив игольчатых или столбчатых ребер, расположенных внутри канала.

Характеристики: Значительно увеличивает площадь теплопередачи, что приводит к чрезвычайно высокой теплоотдаче, но также и к относительно большому перепаду давления. Обычно используется в приложениях с чрезвычайно высокими требованиями к теплоотдаче.

4.Канал с турбулентным потоком:

Структура: В канал потока встроены различные формы турбулентных структур (например, наклонные ребра, углубления и т. д.).

Характеристики: Нарушает пограничный слой потока, усиливает турбулентность жидкости и улучшает коэффициент теплопередачи, но также увеличивает перепад давления.

5.Канал потока с паяными ребрами:

Структура: Сложные ребристые структуры припаиваются между крышкой и подложкой, образуя чрезвычайно тонкий и эффективный канал потока.

Характеристики: Обеспечивает наилучшую эффективность и равномерность теплоотвода, но процесс сложный и дорогостоящий. Широко используется в аэрокосмической отрасли, высокопроизводительных серверах и других областях.

Процесс изготовления:

1.Механическая обработка: Канал потока непосредственно фрезеруется в металлическом блоке, а затем герметизируется крышкой (приваривается или приклеивается). Подходит для прототипов и небольших партий, но форма канала потока ограничена.

2. Вакуумная пайка: Оребренные подложки и крышки обрабатываются отдельно, а затем свариваются вместе в вакуумной печи с использованием припоя. В настоящее время это основной процесс массового производства высокоэффективных, сложных охлаждающих пластин для каналов потока.

3. Сварка трением с перемешиванием: Тепло генерируется за счет трения с помощью высокоскоростного вращающегося перемешивающего штифта, пластифицируя и соединяя материалы. Обеспечивает надежную герметизацию, но сложна обработка сложных конструкций.

4. 3D-печать/аддитивное производство: Особенно подходит для изготовления внутренне топологически оптимизированных, чрезвычайно сложных каналов потока (таких как конформные охлаждающие каналы) для максимизации производительности, но стоимость и эффективность в настоящее время ограничивают его крупномасштабное применение.

Основные преимущества (по сравнению с традиционным воздушным охлаждением)

• Высокая плотность теплового потока: Жидкости имеют гораздо более высокую удельную теплоемкость, чем воздух, что позволяет им отводить больше тепла.

• Высокая эффективность и равномерность: Тепло может передаваться непосредственно и быстро от источника тепла, избегая локального перегрева.

• Низкий уровень шума: шум насоса обычно значительно ниже, чем у высокоскоростных вентиляторов.

• Подходит для компактных помещений: радиаторы можно размещать на некотором расстоянии друг от друга, что обеспечивает высокую гибкость.

• Решает проблему «накопления тепла»: особенно подходит для размещения множества мощных устройств в плотной конфигурации.

Основные области применения

• Высокопроизводительные вычисления: процессоры/графические процессоры серверов, центры обработки данных, суперкомпьютеры, чипы искусственного интеллекта.

• Силовая электроника: контроллеры двигателей для электромобилей, бортовые зарядные устройства, модули IGBT; инверторы для фотоэлектрических/ветровых установок.

• Энергетика и промышленность: лазеры, медицинское оборудование (например, рентгеновские трубки компьютерных томографов), тяговые преобразователи для железнодорожного транспорта.

• Аэрокосмическая отрасль: бортовое электронное оборудование, радары, полезная нагрузка спутников.

• Высокопроизводительная бытовая электроника: высокопроизводительные игровые ПК, рабочие станции.

Вопросы проектирования:

1.Тепловые характеристики: целевое тепловое сопротивление, допустимое падение давления, требования к расходу.

2. Равномерность: соответствует ли распределение температуры поверхности охлаждающей пластины требованиям устройства?

3. Надежность: устойчивость к давлению, герметичность (предотвращение утечек), вибростойкость, ресурс при термических циклах.

4. Совместимость материалов: возникнет ли коррозия между материалом охлаждающей пластины, охлаждающей жидкостью и уплотнительными материалами?

5. Стоимость и производственный процесс: выбор наиболее экономичных материалов и производственных процессов при соблюдении требований к производительности.

В целом

пластины с водяным охлаждением являются ключевой технологией для рассеивания тепла в современных высокопроизводительных электронных устройствах. Они решают проблему рассеивания тепла при высокой удельной мощности, с которой не справляется воздушное охлаждение с помощью эффективного метода принудительной конвекции жидкости. Их суть заключается в конструкции внутренних каналов потока и передовых производственных процессах, требующих оптимального баланса между эффективностью рассеивания тепла, перепадом давления, равномерностью, надежностью и стоимостью. С быстрым развитием таких отраслей, как 5G, искусственный интеллект и электромобили, технология пластин с водяным охлаждением становится все более важной и распространенной.